Keevituse jääkpinge on põhjustatud keevitamise põhjustatud keevisõmbluse ebaühtlasest temperatuurijaotusest, keevismetalli soojuspaisumisest ja kokkutõmbumisest jne, mistõttu keevituskonstruktsioon tekitab paratamatult jääkpingeid.

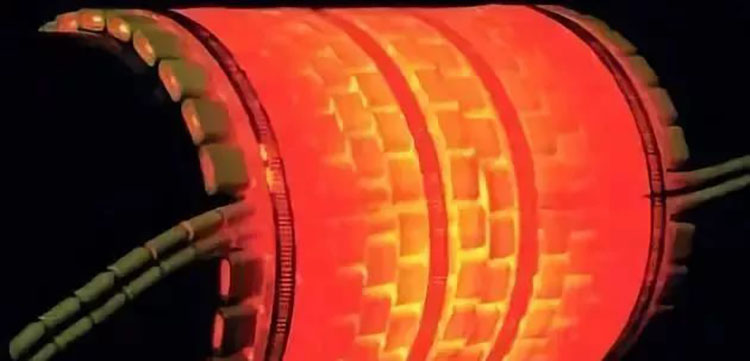

Levinuim viis jääkpinge kõrvaldamiseks on kõrgtemperatuuriline karastamine, st keevisõmbluse kuumutamine teatud temperatuurini ja teatud aja jooksul kuumtöötlusahjus hoidmine ning materjali voolavuspiiri vähendamise kasutamine. kõrgel temperatuuril, et tekitada suure sisepingega kohtades plastivoolu.Elastne deformatsioon väheneb järk-järgult ja plastiline deformatsioon pinge vähendamiseks järk-järgult suureneb.

1.Kuumtöötlusmeetodi valik

Keevitusjärgse kuumtöötluse mõju metalli tõmbetugevusele ja roomepiirile on seotud kuumtöötluse temperatuuri ja säilivusajaga.Keevitusjärgse kuumtöötluse mõju keevismetalli löögikindlusele on erinevate terasetüüpide puhul erinev.

Keevitusjärgne kuumtöötlemine kasutab tavaliselt ühte kõrgtemperatuurilist karastamist või normaliseerimist pluss kõrge temperatuuriga karastamist.Gaaskeevitusliidete puhul kasutatakse normaliseerimist ja kõrge temperatuuriga karastamine.Selle põhjuseks on asjaolu, et gaaskeevitusõmbluse ja kuumusest mõjutatud tsooni terad on jämedad ning terad vajavad rafineerimist, mistõttu kasutatakse normaliseerivat töötlemist.

Ühekordne normaliseerimine ei saa aga jääkpinget kõrvaldada, seega on pinge kõrvaldamiseks vajalik kõrge temperatuuriga karastamine.Ühekordne keskmise temperatuuriga karastamine sobib ainult kohapeal kokkupandavate suurte tavaliste madala süsinikusisaldusega terasmahutite kokkupanemiseks ja keevitamiseks ning selle eesmärk on saavutada jääkpinge ja dehüdrogeenimise osaline kõrvaldamine.

Enamasti kasutatakse ühekordset kõrge temperatuuriga karastamist.Kuumtöötluse soojendamine ja jahutamine ei tohiks olla liiga kiire ning sise- ja välisseinad peavad olema ühtlased.

2.Surveanumates kasutatavad kuumtöötlusmeetodid

Surveanumate kuumtöötlusmeetodeid on kahte tüüpi: üks on kuumtöötlus mehaaniliste omaduste parandamiseks;teine on keevitusjärgne kuumtöötlus (PWHT).Laias laastus on keevitusjärgne kuumtöötlus keevitatud ala või keevitatud komponentide kuumtöötlus pärast töödeldava detaili keevitamist.

Konkreetne sisu hõlmab pinge leevendamist, täielikku lõõmutamist, tahket lahust, normaliseerimist, normaliseerimist pluss karastamine, karastamine, madala temperatuuriga pinge leevendamine, sademete kuumtöötlus jne.

Kitsas tähenduses tähendab keevitusjärgne kuumtöötlus ainult pinge leevendamist, st keevitustsooni jõudluse parandamiseks ja kahjulike mõjude (nt keevitamise jääkpinge) kõrvaldamiseks, et keevitustsooni ühtlaselt ja täielikult soojendada. ja sellega seotud osad allpool metalli faasisiirde 2 temperatuuripunkti ja seejärel ühtlase jahutamise protsessi.Paljudel juhtudel on käsitletav keevitusjärgne kuumtöötlus põhiliselt keevitusjärgne pingevaba kuumtöötlus.

3.Keevitusjärgse kuumtöötluse eesmärk

(1).Lõdvestage keevitamise jääkpinge.

(2).Stabiliseerige struktuuri kuju ja suurust ning vähendage moonutusi.

(3).Parandage mitteväärismetallide ja keevisliidete toimivust, sealhulgas:

a.Parandage keevismetalli plastilisust.

b.Vähendage kuumusest mõjutatud tsooni kõvadust.

c.Parandage luumurdude tugevust.

d.Parandage väsimustugevust.

e.Taasta või suurenda külmvormimisel vähenenud voolavuspiiri.

(4).Parandage vastupidavust pingekorrosioonile.

(5).Edaspidi vabastage keevismetallist kahjulikud gaasid, eriti vesinik, et vältida hilinenud pragude tekkimist.

4.Otsus PWHT vajalikkuse kohta

Kas surveanuma keevitusjärgne kuumtöötlus on vajalik, tuleks projektis selgelt välja tuua, mida nõuab kehtiv surveanuma projekteerimiskood.

Keevitatud surveanumate puhul on keevitustsoonis suur jääkpinge ja jääkpinge kahjulik mõju.Ilmub ainult teatud tingimustel.Kui jääkpinge ühineb keevisõmbluses oleva vesinikuga, soodustab see kuumusest mõjutatud tsooni kõvenemist, mille tulemuseks on külmade pragude ja hilinenud pragude teke.

Kui keevisõmblusesse jääv staatiline pinge või koormustalitluse dünaamiline koormuspinge kombineeritakse keskkonna söövitava toimega, võib see põhjustada pragude korrosiooni, mis on nn pingekorrosioon.Keevituse jääkpinge ja keevitusest põhjustatud mitteväärismetallide kõvenemine on pingekorrosioonipragunemise olulised tegurid.

Uurimistulemused näitavad, et deformatsiooni ja jääkpinge peamine mõju metallmaterjalidele seisneb metalli muutumises ühtlaselt korrosioonilt lokaalseks korrosiooniks ehk teradevaheliseks või transteraliseks korrosiooniks.Loomulikult esineb nii metallide korrosioonipragunemist kui ka teradevahelist korrosiooni keskkonnas, millel on selle metalli jaoks teatud omadused.

Jääkpinge olemasolul on see erinev sõltuvalt söövitava aine koostisest, kontsentratsioonist ja temperatuurist, samuti mitteväärismetalli ja keevitustsooni koostise, struktuuri, pinnaseisundi, pingeseisundi jms erinevustest. , et korrosioon Kahjustuse iseloom võib muutuda.

5. PWHT tervikliku mõju arvestamine

Keevitusjärgne kuumtöötlus ei ole absoluutselt kasulik.Üldiselt on keevitusjärgne kuumtöötlus kasulik jääkpinge leevendamiseks ja seda tehakse ainult siis, kui pingekorrosioonile on kehtestatud ranged nõuded.Proovikeha löögikindluse katse näitab aga, et keevitusjärgne kuumtöötlus ei ole hea sadestunud metalli ja keevisõmbluse kuumusest mõjutatud tsooni sitkuse seisukohalt ning mõnikord võib keevisõmbluse tera karestumisvahemikus tekkida teradevaheline pragunemine. mõjutatud tsoon.

Lisaks tugineb PWHT stressi leevendamiseks materjali tugevuse vähenemisele kõrgel temperatuuril.Seetõttu võib PWHT ajal struktuur kaotada jäikuse.Üldist või osalist PWHT-d kasutavate konstruktsioonide puhul tuleb enne kuumtöötlemist kaaluda keevitamist kõrgel temperatuuril.toetav võime.

Seetõttu tuleks keevitusjärgse kuumtöötluse läbiviimise kaalumisel põhjalikult võrrelda kuumtöötluse eeliseid ja puudusi.Struktuurse jõudluse seisukohalt on üks pool jõudluse parandamiseks ja teine jõudluse vähendamiseks.Mõistlik otsus tuleks teha nende kahe aspekti igakülgse kaalumise põhjal.

Postitusaeg: 20. juuni 2023